引言

密閉加固機(jī)箱由于具有良好的抗震動(dòng)沖擊性能、三防性能和電磁兼容性能而通常應(yīng)用在機(jī)載、星載和野外等嚴(yán)酷的環(huán)境條件下。隨著芯片集成度及模塊組裝密度的逐步提高,密閉機(jī)箱內(nèi)的熱密度也越來越大,因而對(duì)密閉機(jī)箱的熱設(shè)計(jì)要求也越來越高。為保證電子設(shè)備在相應(yīng)的工作環(huán)境下長(zhǎng)期、穩(wěn)定地工作,熱設(shè)計(jì)是必不可少的重要環(huán)節(jié)。傳統(tǒng)電子設(shè)備的熱設(shè)計(jì)方法是先根據(jù)設(shè)計(jì)者的經(jīng)驗(yàn)確定設(shè)計(jì)方案,然后利用經(jīng)驗(yàn)公式進(jìn)行估算,再通過試驗(yàn)進(jìn)行驗(yàn)證,并根據(jù)試驗(yàn)結(jié)果進(jìn)行優(yōu)化,最后重新設(shè)計(jì)生產(chǎn)。該設(shè)計(jì)方法計(jì)算結(jié)果準(zhǔn)確性較差,設(shè)計(jì)周期較長(zhǎng),研發(fā)成本較高舊。電子設(shè)備熱設(shè)計(jì)軟件可以幫助設(shè)計(jì)者驗(yàn)證、優(yōu)化熱設(shè)計(jì)方案,滿足產(chǎn)品快速開發(fā)的需要,并可以顯著減少產(chǎn)品驗(yàn)證熱測(cè)試的工作量。

1 整機(jī)設(shè)計(jì)

根據(jù)某設(shè)備研制要求,結(jié)合設(shè)備重量及安裝空間限制等因素設(shè)計(jì)了一款密閉加固機(jī)箱。為滿足惡劣的環(huán)境條件,機(jī)箱采用了全密閉的結(jié)構(gòu)形式,采用整體釬焊技術(shù)進(jìn)行制造。在機(jī)箱的結(jié)構(gòu)設(shè)計(jì)中,對(duì)機(jī)箱中的各模塊和模塊內(nèi)的元器件進(jìn)行合理布局,并重視熱傳導(dǎo)在密閉機(jī)箱散熱中的作用。

1.1 機(jī)箱結(jié)構(gòu)方案設(shè)計(jì)

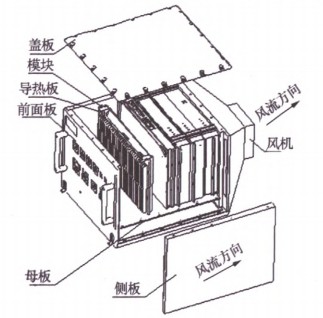

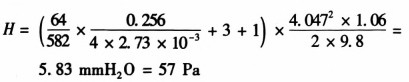

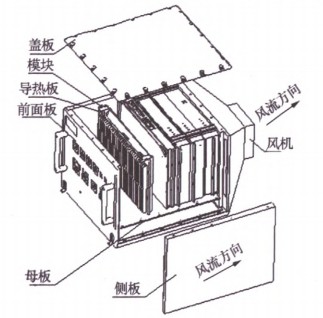

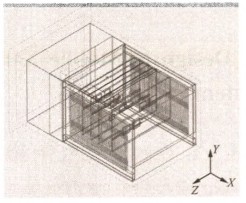

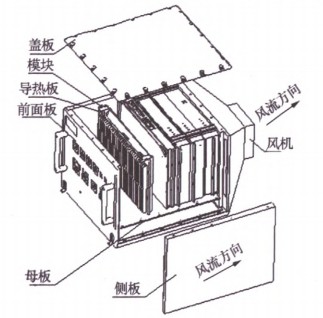

首先根據(jù)安裝空間以及插件的尺寸和數(shù)量,確定機(jī)箱基本的外形尺寸為315mm×289.3mm×240mm。機(jī)箱內(nèi)部共有6個(gè)模塊:2個(gè)電源模塊、1個(gè)插板式計(jì)算機(jī)模塊、1個(gè)信號(hào)處理模塊和2個(gè)微波模塊,它們采用前后排列的方式通過楔形鎖緊裝置豎直安裝在機(jī)箱內(nèi)。所有與外部接口的航空插件等器件都布置在機(jī)箱前面板上。母板在機(jī)箱的底部,并在母板下方預(yù)留出走線空間。該機(jī)箱采用鋁合金材質(zhì),采用整體釬焊焊接成型。機(jī)箱內(nèi)部各模塊內(nèi)芯片等發(fā)熱元器件的熱量先通過導(dǎo)熱膠墊傳導(dǎo)到導(dǎo)熱板上,通過導(dǎo)熱板傳導(dǎo)到機(jī)箱側(cè)板上再散發(fā)到機(jī)箱外部。整個(gè)機(jī)箱總發(fā)熱量約為120W,且主要集中在機(jī)箱內(nèi)部的幾個(gè)插件上,僅靠機(jī)箱自身的自然散熱無法滿足散熱要求。文中機(jī)箱左右側(cè)板采用夾層結(jié)構(gòu),將翅片焊接在側(cè)板中間形成風(fēng)道,通過機(jī)箱后部的風(fēng)機(jī)將機(jī)箱內(nèi)部傳導(dǎo)到翅片上的熱量帶走。在導(dǎo)熱板與機(jī)箱側(cè)板鎖緊位置的接觸部分加工出較高的表面粗糙度,以減小二者之間的接觸熱阻。導(dǎo)熱板為鋁合金材質(zhì),應(yīng)保證一定的厚度,以利于減小熱阻,并對(duì)印制板起到支撐作用。機(jī)箱的結(jié)構(gòu)形式見圖l。

圖1 機(jī)箱結(jié)構(gòu)示意圖

1.2 機(jī)箱側(cè)板風(fēng)道設(shè)計(jì)及風(fēng)機(jī)的選用

考慮翅片的散熱面積及機(jī)箱結(jié)構(gòu)外形的限制,初步選取散熱翅片的類型和尺寸。

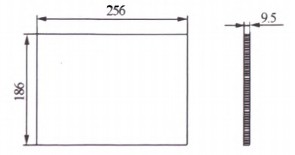

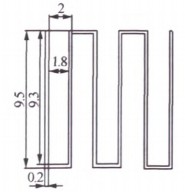

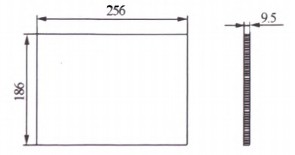

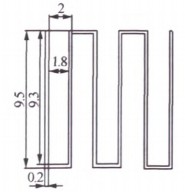

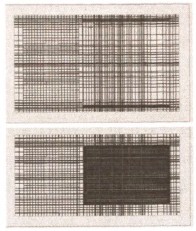

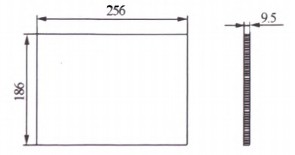

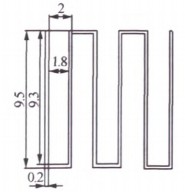

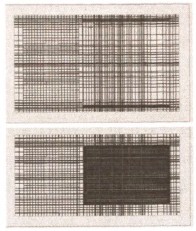

機(jī)箱側(cè)板采用夾層結(jié)構(gòu),將翅片焊接在側(cè)板中間形成風(fēng)道。散熱翅片結(jié)構(gòu)尺寸如圖2和圖3所示。

圖2 翅片示意圖

圖3 翅片截面圖

根據(jù)設(shè)備環(huán)境條件最高工作溫度要求,取機(jī)箱環(huán)境溫度為55℃,按出風(fēng)口和進(jìn)風(fēng)口10℃的溫差,即出風(fēng)口溫度為65℃,則定性溫度為60℃。60℃時(shí)空氣特性參數(shù):空氣比熱Cp=1005J/kg·℃,空氣密度ρ=1.06kg/m3,空氣動(dòng)力粘度ν=18.97x10-6m2/s。

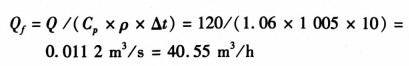

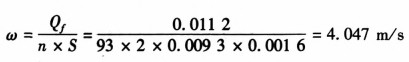

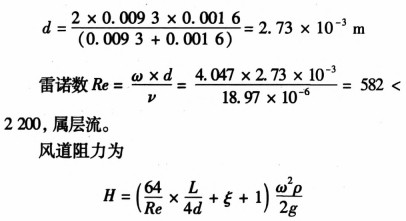

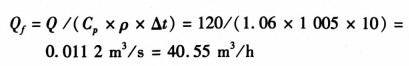

根據(jù)熱平衡方程,按機(jī)箱發(fā)熱量120W,出風(fēng)口和進(jìn)風(fēng)口10℃的溫差計(jì)算,機(jī)箱左右風(fēng)道所需的總風(fēng)量為:

式中:Q為機(jī)箱發(fā)熱量;△t為溫差。

每側(cè)翅片的通道數(shù)n=186/2=93。

空氣的流速為:

式中,S為每個(gè)通道的截面積。

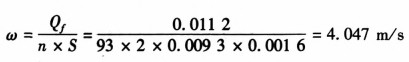

翅片型材的每個(gè)風(fēng)道的當(dāng)量直徑為:

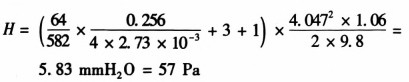

式中:L為風(fēng)道長(zhǎng)度;ξ為局部阻力系數(shù);g為重力加速度。代人數(shù)據(jù)得:

考慮到計(jì)算有一定的誤差,因此選用的風(fēng)機(jī)要有一定的余量,查ehntmpst風(fēng)機(jī)選用手冊(cè),選軸流風(fēng)機(jī)4114NHH,其功率為12.5W,電壓為24V,風(fēng)量為260m3/h。

2 熱仿真分析

利用FLOTHERM軟件對(duì)所建立的機(jī)箱結(jié)構(gòu)模型進(jìn)行熱仿真驗(yàn)證。在驗(yàn)證過程中,可對(duì)所設(shè)定的參數(shù)進(jìn)行調(diào)整以獲得更優(yōu)化的參數(shù)。

2.1 機(jī)箱熱分析模型的建立

(1)外部環(huán)境參數(shù)的設(shè)定

根據(jù)設(shè)備環(huán)境條件最高工作溫度要求,設(shè)定機(jī)箱的環(huán)境溫度為55℃,換熱系數(shù)為5W/m2·K。由于機(jī)箱是以傳導(dǎo)與對(duì)流相結(jié)合為主的散熱方式,因此不考慮輻射散熱方式。

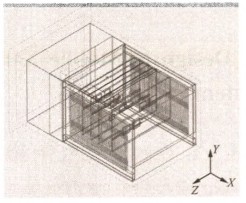

(2)建立機(jī)箱的簡(jiǎn)化幾何模型

真實(shí)的機(jī)箱中有大量的對(duì)熱仿真結(jié)果影響不大的信息,而這些信息的存在會(huì)大大增加熱模型的復(fù)雜度,延長(zhǎng)運(yùn)算時(shí)間,因而有必要根據(jù)熱設(shè)計(jì)的實(shí)際情況對(duì)機(jī)箱模型進(jìn)行簡(jiǎn)化。

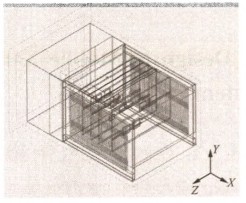

由于機(jī)箱是密封的,傳導(dǎo)在機(jī)箱的散熱中起主要作用,因此可忽略機(jī)箱內(nèi)部的對(duì)流和輻射換熱方式,對(duì)內(nèi)部各模塊建模時(shí)只建立PCB板、芯片、導(dǎo)熱板的模型,而忽略對(duì)模塊的屏蔽殼體建模。利用軟件提供的參數(shù)化建模方法及模型庫(kù)建立芯片級(jí)的機(jī)箱熱分析模型,如圖4所示。

圖4 機(jī)箱熱分析模型

(3)模型的功耗參數(shù)

整個(gè)機(jī)箱總發(fā)熱量約為120W,其中,2個(gè)電源模塊的發(fā)熱量均為40w,1個(gè)計(jì)算機(jī)模塊的發(fā)熱量約為20W,1個(gè)信號(hào)處理模塊的發(fā)熱量約為20w,其它2個(gè)微波模塊的發(fā)熱量可以忽略不計(jì)。

(4)設(shè)定模型的材質(zhì)及表面特性

機(jī)箱、導(dǎo)熱板的材質(zhì)為鋁合金。PCB板的導(dǎo)體部分材質(zhì)為純銅,絕緣部分材質(zhì)為FR4,導(dǎo)體所占體積比為10%。散熱翅片的建模采用軟件中自帶的散熱器模型,選用詳細(xì)結(jié)構(gòu)建模方式。由于機(jī)箱采用釬焊焊接,因此在散熱翅片和側(cè)板焊接的地方具有可靠的熱傳導(dǎo)途徑,不考慮接觸熱阻,可將側(cè)板視為散熱器的基板。

(5)風(fēng)機(jī)模型參數(shù)的設(shè)定

利用軟件自帶的風(fēng)機(jī)模型功能,按所選用風(fēng)機(jī)的特性參數(shù)設(shè)定風(fēng)機(jī)模型參數(shù)。

2.2 網(wǎng)格劃分

由于機(jī)箱兩側(cè)的散熱翅片較密,翅片間距為2mm,翅片厚度為0.2mm,因此為提高求解精度,對(duì)翅片處的網(wǎng)格進(jìn)行局域加密處理。另對(duì)翅片進(jìn)行膨脹設(shè)置,以消除翅片局域化后延伸線所形成的大量不必要的網(wǎng)格。此外,對(duì)翅片在空氣進(jìn)出I=I處進(jìn)行膨脹設(shè)置后還可以增加該處網(wǎng)格數(shù),詳細(xì)求解該處的參數(shù)變化,可減少殘差積累。圖5為機(jī)箱的網(wǎng)格劃分。

圖5 機(jī)箱的網(wǎng)格劃分

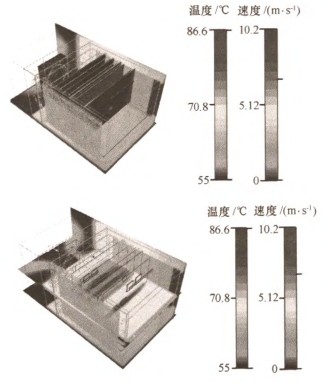

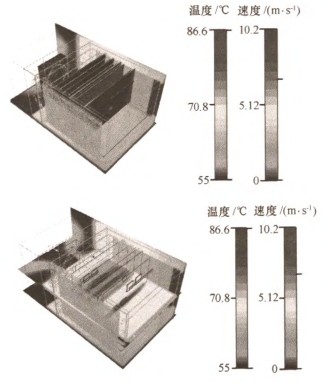

2.3 仿真結(jié)果及分析

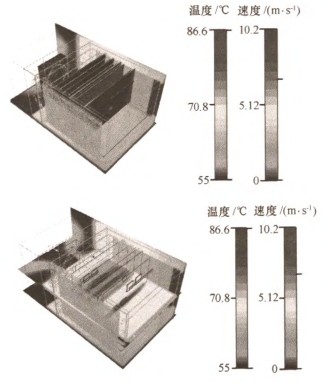

經(jīng)運(yùn)算,機(jī)箱內(nèi)部的溫度分布云圖如圖6所示。從圖6中可以看出,機(jī)箱內(nèi)的溫度最高點(diǎn)為板載芯片中心處,且最高溫度為86.6℃,低于90℃這一使用限制要求。

圖6 機(jī)箱的溫度分布云圖

3 結(jié)束語

本文利用FLOTHERM軟件對(duì)所設(shè)計(jì)的密閉機(jī)箱進(jìn)行了熱仿真驗(yàn)證,結(jié)果顯示該機(jī)箱滿足設(shè)計(jì)要求。同時(shí)在實(shí)際使用過程中,該機(jī)箱能夠較好地適應(yīng)實(shí)際高溫環(huán)境,滿足使用要求。通過理論計(jì)算與軟件仿真相結(jié)合的設(shè)計(jì)方式可減少相關(guān)樣機(jī)的研制,可提升產(chǎn)品品質(zhì)并縮短產(chǎn)品的研發(fā)周期。