德國為什么會提出工業(yè)4.0?答案是新技術(shù)使制造企業(yè)的生產(chǎn)形態(tài)發(fā)生重大變化。變化在于:過去的工業(yè)生產(chǎn)過程都是線性的,而現(xiàn)在的新型生產(chǎn)呈現(xiàn)出復(fù)雜的網(wǎng)絡(luò)化特征。

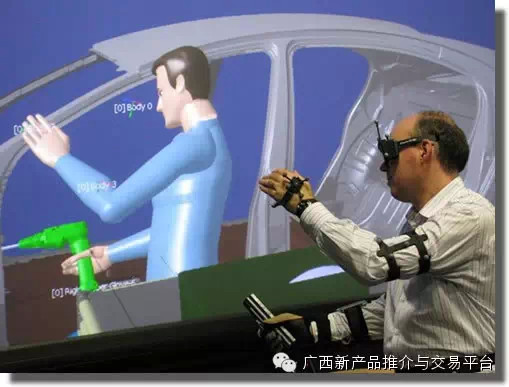

在全球競爭的環(huán)境下,制造企業(yè)必須要有更加靈活的制造和生產(chǎn)。如近期國內(nèi)提出在民航研制前,有必要聽取駕駛員的意見。而在生產(chǎn)制造的前期,因網(wǎng)絡(luò)技術(shù)的突破也使得制造企業(yè)可以直接關(guān)注客戶需求,網(wǎng)絡(luò)平臺上客戶的創(chuàng)意正成為企業(yè)生產(chǎn)的重要組成部分。諸多因素決定,產(chǎn)品的生產(chǎn)前期就必須滿足客戶需求,而解決這樣的問題,借助網(wǎng)絡(luò)技術(shù)支撐的虛擬制造被推上了市場的前沿。

滿足復(fù)雜需求

西門子首席技術(shù)官魯思沃指出,今天的制造業(yè)企業(yè)只有滿足客戶更加復(fù)雜的需求,才能贏得市場。這樣的發(fā)展趨勢使得制造業(yè)面臨著前所未有的快速變化。網(wǎng)絡(luò)化生產(chǎn)和數(shù)字化制造正在成為決定成敗的關(guān)鍵。這也意味著信息技術(shù)和虛擬制造將越來越多地深入到制造企業(yè)當中,同時和各種各樣的其他技術(shù)實現(xiàn)集成。

以船舶制造為例。在船舶設(shè)計過程中,不僅要從大的方面著手關(guān)注船體的結(jié)構(gòu)強度,而且還要滿足客戶日益嚴格的振動方面所要求的標準等。因為這些方面影響著乘客的乘坐舒適度、環(huán)境噪聲或武器和雷達平臺的穩(wěn)定性等要求。

其實,客戶的更復(fù)雜需求遠不止于此。對于虛擬制造環(huán)境下的船體模型畫出網(wǎng)格這樣的技術(shù)難題,客戶也需參與其中并驗證其虛擬技能的高低。船體模型的網(wǎng)格設(shè)計需要較高的虛擬技術(shù)。

基于虛擬環(huán)境下的船體有限元建模,采用默認的網(wǎng)格參數(shù)和理想化的模型是一個特別復(fù)雜的過程。而在這個過程中,還得滿足客戶理解設(shè)計者的真實意圖。磨合過程,可能涉及網(wǎng)格參數(shù)的調(diào)整和網(wǎng)格密度的增加。甚或,過濾船體結(jié)構(gòu)上可以忽略的小孔特征及切口特征等。

涉及諸多層面

虛擬制造,既然要滿足客戶復(fù)雜的需求,那么就需解決制造領(lǐng)域以及領(lǐng)域內(nèi)諸多技術(shù)層面的問題。為了便于說明問題,以企業(yè)用戶關(guān)注層面較多的復(fù)合材料為例講述虛擬制造涉及技術(shù)層面的問題,同時有望起到觸類旁通的效果。

眾所周知,復(fù)合材料在航空航天、汽車等領(lǐng)域具有巨大的市場空間。2014年8月,上海航天技術(shù)研究所副院長孟光指出,如果航天領(lǐng)域炭炭復(fù)合材料按照目前傳統(tǒng)材料均實現(xiàn)進口替代的樂觀預(yù)計,航天發(fā)動機、航天器/翼/艙體等市場價值將達到20億元。但是復(fù)合材料在制造工藝的環(huán)節(jié),較普通產(chǎn)品會產(chǎn)生更大的影響。舉例來說,普通鋼經(jīng)過鈑金、焊接,對于最后產(chǎn)品包括屈曲、斷裂等方面的性能影響有限。而復(fù)合產(chǎn)品由于它本身材料的復(fù)雜性,在制造工藝的環(huán)節(jié)所帶來的性能差異就會遠遠大于普通鋼。

可見,從產(chǎn)品設(shè)計的角度,復(fù)合材料會帶來諸多問題。但是面對產(chǎn)品要精細化的市場,不僅需要可靠性的設(shè)計,更需創(chuàng)新性的設(shè)計,這樣就對虛擬仿真提出了更多的需求和要求。只有對材料的工藝性能有更深入的了解,并通過多學(xué)科的性能仿真,以及多領(lǐng)域的集成優(yōu)化,方能讓產(chǎn)品達到綜合性能的提高。

而在對復(fù)合材料的虛擬仿真的研究過程中,因不同領(lǐng)域有不同的應(yīng)用層面,涉及到的技術(shù)問題不盡相同。針對此類問題,ANSYS日本技術(shù)公司本部總經(jīng)理王曉指出,因復(fù)合材料在制造諸多領(lǐng)域具有優(yōu)勢,所以復(fù)合材料的工藝仿真平臺就備受企業(yè)及其用戶推崇。

復(fù)合材料工藝平臺以復(fù)合材料設(shè)計和工藝流程為研究對象。在結(jié)構(gòu)設(shè)計、鋪層設(shè)計、工藝仿真、工藝優(yōu)化等方面對復(fù)合材料工藝流程進行仿真分析。諸如其仿真分析涉及復(fù)合材料鋪層設(shè)計、壓力成型仿真分析、力學(xué)性能分析、熱壓罐工藝仿真等多方面。以熱壓罐工藝仿真平臺分析,其難點在于涉及復(fù)雜的流固耦合環(huán)境和材料固化相變過程。基于這種情況,應(yīng)推出諸如企業(yè)的熱壓罐仿真算法與客戶化定制的材料數(shù)據(jù)庫和模型庫相結(jié)合的半定制專業(yè)復(fù)合材料熱壓罐仿真平臺的市場運作機制。

在具體的仿真分析過程中,某企業(yè)的案例是:基于流固耦合與流場、溫度場及樹脂固化動力學(xué)多場耦合分析,通過笛卡爾網(wǎng)格實現(xiàn)對罐內(nèi)復(fù)雜結(jié)構(gòu)環(huán)境的流固網(wǎng)格快速生產(chǎn),用以模擬熱壓罐內(nèi)的空氣流動、罐內(nèi)流固區(qū)域的溫度分布及預(yù)浸料固化歷程等。并通過笛卡爾網(wǎng)格向結(jié)構(gòu)化網(wǎng)格的映射,可將溫度場結(jié)果傳遞給復(fù)合材料結(jié)構(gòu)分析軟件進行預(yù)浸料翹曲變形的分析。

推而廣之,虛擬制造是源于多向價值鏈的集成。它的愿景應(yīng)是協(xié)同于制造企業(yè)的所有項目包括與產(chǎn)品開發(fā)的整個參與者的方案。其集成的多物理場(集流動、傳熱、電磁、結(jié)構(gòu)、化學(xué)反應(yīng)分析耦合于一身)、多向方案(碰撞安全解決方案、振動噪聲仿真方案、鈑金沖壓仿真方案、熱處理與焊接仿真方案、流體動力學(xué)仿真方案等)將是發(fā)展戰(zhàn)略。而多向研究方案還將融入用戶的最優(yōu)方法工作流。

試看今日,在虛擬制造的落地案例逐漸增多,虛擬模塊集成化程度逐漸增高、虛擬現(xiàn)實可視化設(shè)計制造決策平臺能融用戶于企業(yè)的愿景逐漸呈現(xiàn)之時,PLM因虛擬制造的助力將在產(chǎn)品研發(fā)前端發(fā)揮的作用越來越大,數(shù)字工廠的生產(chǎn)優(yōu)化、智能工廠的全局優(yōu)化都將因此受益。反過來,受此影響虛擬制造將會贏得更強勢的市場。