G20CrNi2Mo滲碳鋼制圓錐滾子軸承外圈,在使用過(guò)程中出現(xiàn)開(kāi)裂現(xiàn)象。由于該軸承產(chǎn)量高,使用部位關(guān)鍵,為避免再出現(xiàn)同樣的開(kāi)裂現(xiàn)象,必須找出其產(chǎn)生失效的原因。本文通過(guò)宏觀(guān)分析、微觀(guān)分析、掃描電鏡的分析,就開(kāi)裂的原因進(jìn)行了討論。

1.外圈開(kāi)裂宏觀(guān)特征

失效的滲碳鋼制圓錐滾子軸承外圈外表面除有一條貫通的、且與軸線(xiàn)平行的開(kāi)裂裂紋外,還有兩條源自大裂縫的散射細(xì)裂紋。除兩端及中部非工作區(qū)外,套圈上有兩道大的磨損區(qū),呈不同的亮白色光澤帶。從距端面約20mm的磨損區(qū)邊緣開(kāi)始分布有多條“刻度”狀細(xì)小直裂紋,方向與大裂紋平行,最長(zhǎng)的40mm左右,多數(shù)為5~10mm,如圖1、圖2所示。這些特征說(shuō)明,貫通的大裂紋是由這些細(xì)小裂紋之一發(fā)展而成。

2.斷口掃描電鏡檢查

外圈原始大裂紋的斷口宏觀(guān)特征如圖3所示,呈現(xiàn)脆斷特征,在外圈斷口外表面“刻度”裂紋區(qū)對(duì)應(yīng)的斷口處能見(jiàn)到疲勞源特征,如圖4所示。據(jù)此可判斷套圈的開(kāi)裂為疲勞脆斷。

在掃描電鏡下檢查發(fā)現(xiàn),疲勞源區(qū)位于套圈外表面的白亮帶中,如圖5、圖6所示,從不同放大倍率的斷口組織可以看到該白亮區(qū)位于滲碳淬火層的表面,即靠近套圈的外表面處。疲勞區(qū)域以下的滲碳淬火層開(kāi)裂呈解理開(kāi)裂特征,如圖7所示,說(shuō)明疲勞開(kāi)裂不久就發(fā)生了一次性的快速斷裂。套圈心部的斷口組織以韌窩為主,是由于心部為較軟的板條馬氏體組織所致,如圖8所示。

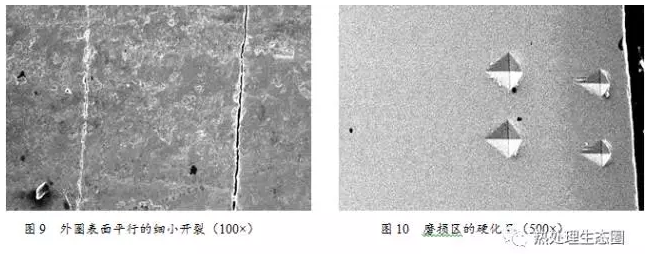

外圈外表面上的白亮磨損區(qū)大量的細(xì)小開(kāi)裂在掃描電鏡下的細(xì)節(jié)如圖9所示,可以看出這些細(xì)小開(kāi)裂都平行于貫通的主開(kāi)裂,與外圈表面上的磨損方向完全垂直。在與小開(kāi)裂平行方向制成的金相試樣的磨損區(qū)進(jìn)行顯微硬度對(duì)比測(cè)試發(fā)現(xiàn),磨損區(qū)以下約0.1mm深度的截面上的硬度值比滲碳淬火層的硬度高(見(jiàn)圖10),這說(shuō)明套圈外表面上的磨損區(qū)產(chǎn)生了硬化現(xiàn)象,磨損硬化層硬度為923HV、941HV,滲碳淬火層硬度為730HV、719HV。

3.金相組織檢查

外表面磨損區(qū)有一層約0.05mm厚的耐浸蝕白亮區(qū), 白亮區(qū)之下為正常的滲碳淬火層,即細(xì)小針狀馬氏體組織(見(jiàn)圖11),套圈心部為板條狀淬火馬氏體組織(見(jiàn)圖12)。

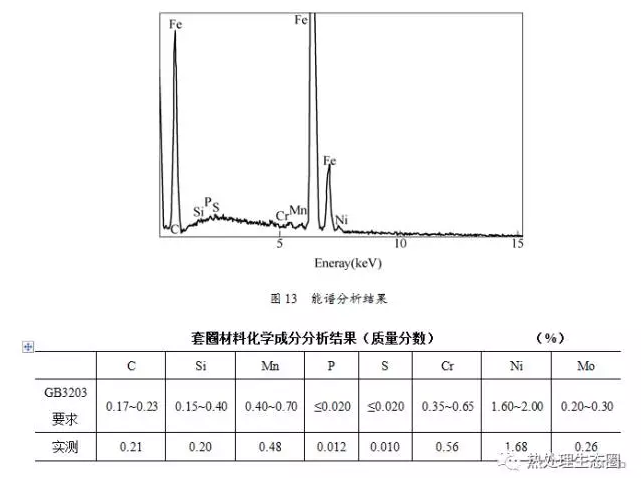

4.化學(xué)成分分析

能譜分析如圖13所示,成分分析見(jiàn)附表,能譜和化學(xué)分析都表明套圈材料的化學(xué)成分符合G20CrNi2Mo標(biāo)準(zhǔn)要求。

5.結(jié)語(yǔ)

(1)開(kāi)裂套圈材料的化學(xué)成分、滲碳熱處理工藝及金相組織正常。

(2)套圈的開(kāi)裂屬疲勞引起的脆性斷裂,疲勞源位于套圈外表面磨擦損傷硬化區(qū)。

(3)軸承在磨削加工時(shí)表面有磨削燒傷或二次硬化現(xiàn)象,軸承在運(yùn)行中外圈有偏載滑動(dòng)磨損現(xiàn)象,導(dǎo)致軸承外圈在磨擦損傷區(qū)中產(chǎn)生了硬化和開(kāi)裂。同時(shí)運(yùn)行中套圈受到較大的壓力,在套圈四周方向上產(chǎn)生較大交變拉應(yīng)力,促成了磨損區(qū)表面的細(xì)小開(kāi)裂并引發(fā)疲勞源萌生,最終造成套圈貫穿性開(kāi)裂。