1. 問題提出

一臺配置FANUC OiTB系統并用于RE2B型車軸半精車削的LC34-300CNC臥式車床(下稱34MT),加工過程中頻發無規律扎刀故障,多數位于車軸端面附近,少數位于車軸軸頸根部、防塵板座根部或防塵板座上。扎刀車軸絕大多數不能修復再用而報廢,據統計1年內廢軸數量達12根,經濟損失近7萬元(5 600元/根×12根)。

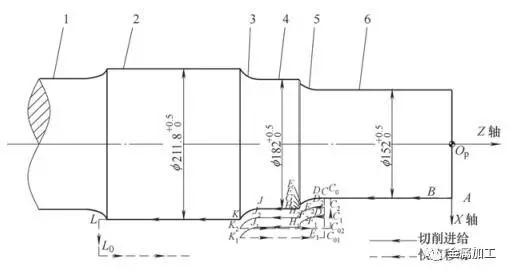

2. 加工路徑分析

根據RE2B型車軸的工藝分析,其軸頸根部與防塵板座根部經由3次半精車削完成,其余部位1次半精車削完成。基于減少刀具空移次數和縮短批量加工時間的前提下,RE2B型車軸半精車削的刀具路徑為:起始接近A點→經B點切至C點→抬刀至C1點以開始第1次車削→經D1 、E1、F1、H1 和J1點切至K1 點并快退至C01點→進給至C2點以開始第2次車削→經D2、E2、F2、H2、J2點切至K2點并快退至C02點→進給至C0點以開始第3次車削→經C、D、E、F、G、H、J和K點切至L點并快退至L0點→退刀至起始。

3. 四步到位法

四步到位法維修是維修人員在了解機床宏觀組成結構——設計制造過程中系列化和標準化的零部件基礎上,遵照“故障記錄到位→診斷分析到位→故障維修到位→維修記錄到位”4個步驟,快速處理機床偶發性故障的一種具有綜合性特點的維修方法。

(1)故障記錄到位。機床故障時,操作者先停機保護現場(一般不要切斷電源),再詳細記錄故障細節并及時通知維修人員。故障記錄的內容主要有:什么時間、什么操作、什么報警及其他情況等。

(2)診斷分析到位。維修人員要立足于以往維修經驗的積累,綜合運用現代機床模塊化維修方法——原理分析法、報警信息分析法、數據/狀態檢查法、在線監控法、隔離法、強迫閉合法、程序測試法及工作介質流向法等,對故障診斷分析以快速判斷故障的可能原因和部位。

圖2 RE2B型車軸半精車削的刀具軌跡和基點示意

1.軸身 2.輪座 3.防塵板座根部 4.防塵板座 5.軸頸根部 6.軸頸

(3)故障維修到位。對磨損或損壞的機械零部件測繪、更換并檢測精度,對電氣元件、電路板進行簡單維修或整體更換,對機床參數或加工程序進行修改等。最后確認各環節無誤后,機床空運轉并試切工件。

(4)維修記錄到位:機床復轉后,維修人員需將維修過程寫入《設備檔案》存檔,以便日后查閱。

4. 廢軸故障分析與解決

基于四步到位法維修要求,先用隔離法依次排除X軸滾珠絲杠副傳動精度異常、聯軸器松動的故障可能性,再用替代法更換X軸增量式編碼器α iA1000,但無規律扎刀故障仍存在。遂更換X軸編碼器線,34MT運行一段時間未出現扎刀故障。由此,判定34MT無規律扎刀是由數據線抗干擾性能下降或中間偶發斷線致數據傳輸異常造成的。

在更換X軸編碼器線消除故障后,基于RE2B型車軸全長多為2 181.8mm且扎刀多數位于端面附近,對半精車削程序O0212進行了優化,以使扎刀引起廢軸的危害降至最低。優化內容:車刀沿-Z向切削0.4mm后,退刀并用指令M00等待操作者粗測車軸直徑;若直徑尺寸小于規定數值mm,則將0.4mm厚的截面車削掉,重銑中心孔后車軸可繼續使用。

34MT運行數個月時間,再也沒有發生“無規律扎刀致工件報廢”的故障,操作者也熟悉了優化的零件程序并做到熟練操作。