1 引言

鐵嶺市昌圖縣制酒二廠位于昌圖縣八面城鎮城區西部,1955年建廠。由于設備陳舊、工藝落后、產品結構不合理,致使企業連年虧損、包袱沉重、職工下崗、企業停產。經縣政府同意,由遼寧金良生化發展有限公司投資,利用昌圖縣制酒二廠部分設備及技術人員在八面城鎮城區東部原油漆廠舊址實施技改工程,恢復白酒生產,原廠址留做他用。該項目為5萬t復合型白酒改擴建項目。

該工程以玉米為原料,采用國內先進的雙酶法液化、糖化連續發酵工藝生產酒精。玉米中的淀粉在液化酶、糖化酶的作用下分解成葡萄糖,葡萄糖又在微生物作用下發酵成酒精,利用酒精勾兌復合型白酒。蒸餾排出的酒糟經離心分離、蒸發、干燥后生產出飼料。發酵產生的CO2經壓縮后生產出液態CO2。精餾過程中,低沸點雜醇、醛類餾份回收為工業酒精,高沸點餾份回收為雜醇油。

2 生產工藝流程及主要排污節點

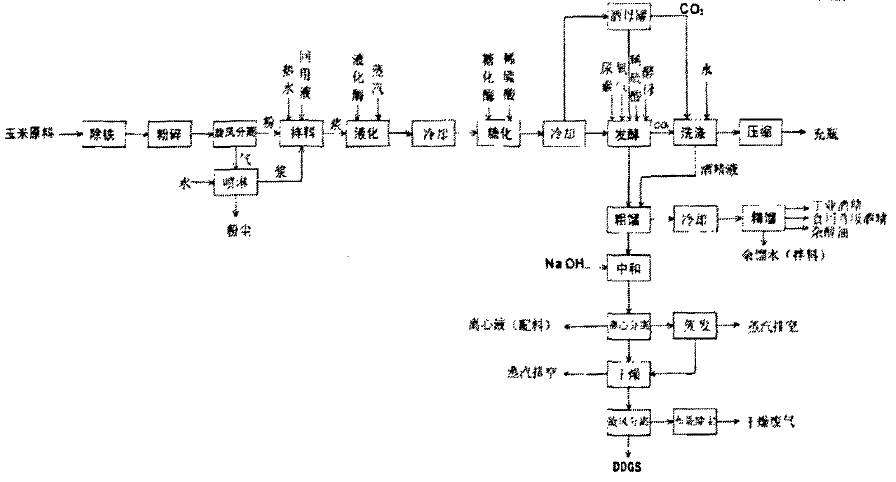

具體生產工藝流程及主要排污節點見圖1。

圖1 生產工藝流程及主要排污節點

3 生產工藝

凈化、磨粉工段:由玉米貯倉及預凈化送來的玉米,進入除鐵器,除鐵后進入玉米中間倉,經計量進入螺旋輸送機、玉米斗提機及玉米螺旋輸送機進入錘式粉碎機。粉碎后的玉米粉經高效雙倉平篩分離,粗玉米粉回粉碎機繼續粉碎,細玉米粉經螺旋輸送機送往液化、糖化工段。玉米粉輸送過程中產生粉塵,經水噴淋除塵,噴淋產生的玉米漿回用于拌料。

液化、糖化工段:由磨粉工段送來的玉米粉在拌料罐中與工藝熱水、離心分離工段產生的離心清液及精餾工段的余餾水混合,并通人液化罐產生的二次蒸汽及直接蒸汽,形成玉米漿,然后經料漿泵送至液化罐。在液化罐內加入液化酶和直接蒸汽,停留一定時間,使淀粉在液化罐內得到充分的液化,形成液化醪。液化醪經泵送至冷卻器,冷卻到一定溫度后進人糖化罐。在糖化罐內加入糖化酶,停留一定的時間使醪液充分櫧化,并加入一定量的稀硫酸來調節醪液的pH值,糖化醪經泵進入冷卻器,冷卻后送往發酵工段。

發酵工段:少量的糖化醪加入小酒母罐內,并通入無菌空氣攪拌,使酵母與醪液混合均勻,溶解部分氧氣,供酵母繁殖需要,另外,加入一定量的稀硫酸調節醪液的pH值,同時控制適當的發酵溫度,待擴大培養成熟后,經泵送往主發酵罐。大量糖化醪直接加入主發酵罐連續發酵,經過5個主發酵罐及1個后發酵罐發酵,5個主發酵罐均通入無菌空氣、營養及調PH值。從主發酵罐及酒母罐排出的CO2氣體經水洗滌,洗滌產生的洗滌液去粗餾塔回收酒精,CO2氣體加壓裝瓶出售。發酵成熟的發酵醪經輸送泵送往蒸餾工段。

蒸餾工段:自發酵工段來的成熟醪與粗餾塔的塔頂酒汽在醪液預熱器換熱后進入粗餾塔板,粗餾塔中的成熟醪在流經塔板的同時與塔內上升的酒氣進行傳質傳熱,成熟醪中的酒精幾乎全部轉化為酒汽冷卻后進入精餾塔。粗餾塔底的廢醪液幾乎不含酒精,從塔底排出經酒糟泵送至DDGS(玉米酒精糟)車間離心分離工段。粗酒精罐中的粗酒精經泵在精餾塔中下部進料后,首先,少量低沸點雜醇、醛類由塔上部液相出料成為工業酒精,然后.96%濃度的食用普及酒精液相出料,最后雜醇油出料,殘留在塔底的余餾水回收用于拌料。

離心分離工段:由蒸餾工段來的廢醪液進入廢醪罐中,經廢醪泵送至離心分離機中,離心分離后的分離清液一部分去液化、糖化工段作為配料水直接使用,其余部分送至蒸發工段濃縮處理。濕酒糟經螺旋輸送機送往干燥工段。

蒸發工段:離心分離工段來的分離液進入四效蒸發器中進行蒸發濃縮,水蒸汽排空,濃縮液去干燥工段。

干燥、包裝工段:蒸發后的濃縮液與濕酒糟混合.混合好的物料經螺旋輸送機送入干燥機進行干燥。在干燥機中,物料由一個蒸汽加熱的轉子慢慢地推至出料端,在物料移動并與蒸汽加熱管相接觸的過程中,蒸發掉水分干燥成含90%干物料的飼料。同時,靠風機排除干燥廢氣,也有助于水分的蒸發,并通過旋風分離器將DDGS飼料顆粒送回到螺旋輸送機中,干燥廢氣經布袋除塵器收塵后達標排放。